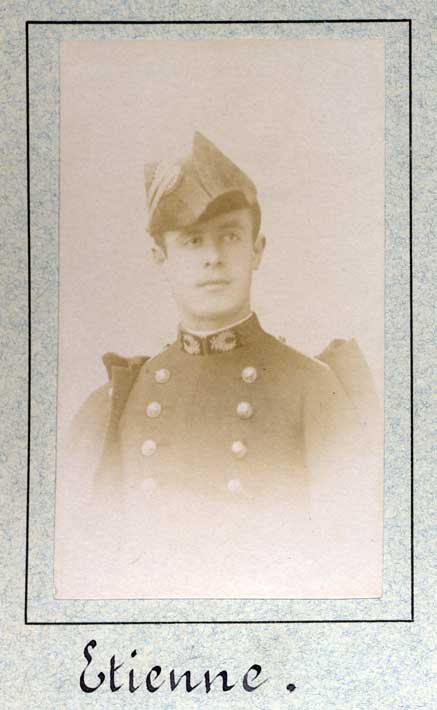

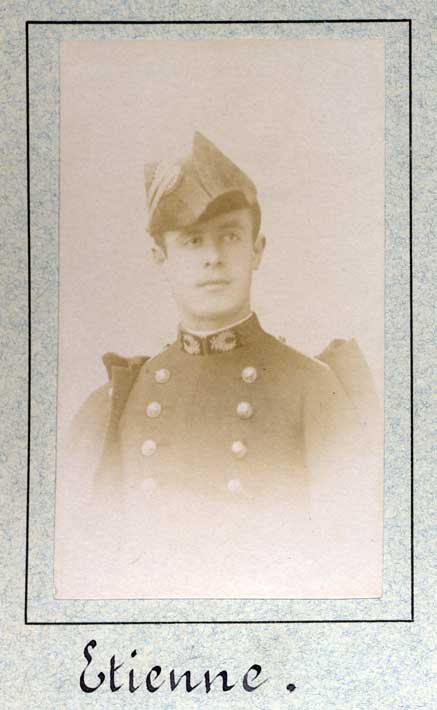

Etienne élève de l' Ecole polytechnique

Photo Ecole Polytechnique

Fils de René Narcisse Edmond ETIENNE, tonnelier, et de Augustine Marie TRICET.

Décédé le 28/8/1950.

Père de Pierre René Georges ETIENNE (1902-1992 ; X 1924), beau-père de Jean Henri Léon HUBERT (1899-1986, X 1918), grand-père de Jean-Michel Henri Marie HUBERT (né en 1939 ; X 1959).

Ancien élève de l'Ecole polytechnique (promotion 1893, sorti classé 3 sur 239 élèves) et de l'Ecole des Mines de Paris. Licencié en droit. Corps des mines. Il parlait couramment l'anglais, l'allemand et l'espagnol.

Professeur (occupation principale) à l'Ecole des mines de Saint-Etienne (1899-1905) et à l'Ecole des mines de Paris (1/9/1905-31/7/1941). Il a été brièvement Directeur des recherches de la société SOLVAY vers 1930.

Au cours de sa longue carrière à l'Ecole des mines, Etienne a été professeur de chimie générale, directeur adjoint du bureau d'essais, puis directeur du laboratoire de chimie industrielle et métallurgie générale.

Son traitement annuel était porté à 40000 fr le 1/8/1926, 63000 fr le 1/7/1929, 80000 fr le 1/10/1930, 100000 fr le 1/11/1939.

En parallèle, il a été chef de travaux de physique puis professeur suppléant de chimie à l'Ecole polytechnique, et, à partir du 1/10/1911, professeur de chimie à l'Ecole nationale des ponts et chaussées.

Ayant pris sa retraite, il est nommé professeur honoraire de l'Ecole des mines le 24/10/1941.

Il devient inspecteur général des mines (2ème classe) le 10/1/1930 (rétroact. 10/1/1927 pour services militaires), puis 1ère cl. le 1/1/1939.

Chevalier de la Légion d'honneur le 7/8/1914.

Nommé lieutenant-colonel d'artillerie territoriale le 1/7/1917.

Extrait d'un compte-rendu de la réunion de la section permanente du Conseil d'administration de l'Ecole des mines de Paris, fin 1941 :

M. Etienne, Inspecteur général des mines, professeur de Chimie industrielle et de Métallurgie des métaux autres que le fer à l'Ecole des mines, a été mis à la retraite par ancienneté à dater du 31 juillet 1941.

Nommé professeur à l'Ecole des mines de Saint-Etienne en 1899, M. Etienne est arrivé à l'Ecole des mines de Paris en 1905. Après avoir assuré divers enseignements en chimie et en métallurgie, M. Etienne a succédé à Henry Le Chatelier dans la chaire de Chimie industrielle et dans celle de Métallurgie des métaux autres que le fer. Son cours, professé avec une science pédagogique exceptionnelle, une clarté remarquable dans l'exposé des principes et leur application, a toujours été l'un des plus appréciés des élèves.

La Section permanente émet le voeu qu'en souvenir des services éminents qu'il a rendus pendant si longtemps à l'Ecole, M. Etienne soit nommé professeur honoraire.

En 1929, René ETIENNE préside l'Assemblé générale des anciens élèves de l'Ecole des mines de Paris. Nous donnons ici le discours par lequel il a été accueilli.

Bulletin de l'Association des Anciens élèves de l'Ecole des mines de Paris, 1929 :

... [M. René ETIENNE, vous faites] l'effort d'enseigner ici la chimie industrielle, alors que le développement de [votre] carrière a fait [de vous] le « Directeur général des Recherches scientifiques et industrielles de la Société Solvay », l'une des plus grandes industries chimiques du temps présent. Mais, pour employer les termes mêmes du langage scientifique, il ne suffit point d'apercevoir deux points remarquables d'une « fonction continue » ; celle-ci, je veux dire votre carrière, reste un des meilleurs exemples pour les Jeunes. La largeur de vue qui fixe les programmes d'études de cette maison, en accordant toujours son enseignement avec les développements et les progrès de la Science, exige depuis longtemps chez l'Ingénieur des Mines une étude approfondie de la Chimie, en sorte qu'après avoir été l'élève de notre illustre maître Henry Le Chatelier, vous lui avez succédé dans la chaire de Chimie industrielle. Vos propres travaux sont ensuite venus justifier de la meilleure façon l'importance de cet enseignement très éclectique de l'Ecole des Mines en démontrant que la Chimie reste utile et nécessaire pour la prospection de l'Ingénieur des Mines aussi bien que pour le Métallurgiste. Vous avez à l'occasion, vous-même, expliqué comment vos connaissances géologiques vous auraient peut-être laissé ignorer la magnifique importance d'un gisement de sels de potasse, si les connaissances de la physico-chimie n'étaient venus étayer, disons mieux, éclairer singulièrement les intuitions et les déductions du géologue. De cette façon, si vous étiez professeur du cours de chimie industrielle à l'Ecole des Mines, c'était cependant vos travaux de mineur et de prospecteur qui, en vous attachant à la Société Solvay, allaient vous ramener aux applications de la science que vous étiez chargé d'enseigner : vous deviez ainsi, mon cher Président, non seulement assister, mais contribuer à l'une des plus grandes transformations de cette industrie chimique qui, il y a un demi siècle, ne représentait guère autre chose que la fabrication du carbonate de soude, de l'acide chlorydrique et du chlore. Le procédé Solvay, en supprimant l'intermédiaire de l'acide sulfurique dans la fabrication du carbonate de soude, s'était révélé comme un événement de première importance par la modification économique qu'il apportait dans cette branche de l'industrie. Combien petit nous paraît aujourd'hui la portée de cet événement, lorsqu'on arrête un instant ses réflexions sur les conséquences de la synthèse de l'ammoniaque, sur le développement de la chimie organique et de l'électro-chimie. Et comme, dans l'admirable harmonie de l'Univers que nous habitons, la loi de simplicité ne peut jamais être oubliée, voici que l'industrie de l'hydrogène et de l'azote devient la source de très grandes richesses : le blé, matière première de notre pain quotidien, réclame de plus en plus l'intervention de la science pour recevoir au meilleur compte, et de la façon la plus assimilable, l'azote de l'air dont il ne sait qu'imparfaitement tirer partie pour sa croissance, tandis que seule la science humaine est capable de transformer cet azote atmosphérique en une nourriture substantielle pour la plus admirable des céréales. Je pense qu'il nous est permis de voir dans cette indispensable intervention un souvenir de cette sorte de royauté dans laquelle, suivant le récit de la Genèse, la Providence avait établi l'homme à l'origine du Monde, en soumetant à sa domination les plantes comme les animaux.

L'industrie de l'hydrogène et de l'azote ont conduit naturellement au problème des carburants et des alcools synthétiques et ce ne sont là pour beaucoup d'entre nous que des aperçus très lointains sur une science industrielle capable de transformer les conditions de la vie économique. Cette science industrielle est depuis longtemps votre champ d'activité intellectuelle, mon cher Président : vos élèves ne se lassent point de vous en entendre parler et c'est le plus bel éloge que puisse ambitionner un professeur.

L'Association des Anciens Elèves de l'Ecole des Mines vous remercie d'apporter à la Maison dont elle est fière, le lustre d'un enseignement en si complète harmonie avec votre carrière d'ingénieur, d'apporter en même temps l'éclatante démonstration que nos anciens camarades, arrivés aux plus hautes situations de l'Industrie, sont encore et toujours des ingénieurs de premier ordre, qualifiés mieux que tous autres pour les représenter, pour leur enseigner leurs devoirs en même temps que la science, et pour faire respecter leurs droits.

Mes Chers Camarades, Mon Cher Président,

En écoutant tout à l'heure les paroles vraiment trop aimables que m'adressait notre Cher Président, je ne pouvais m'empêcher de penser, comme jadis le célèbre Doge de Venise : Ce qui m'étonne le plus ce soir, c'est de me voir ici, dans ce fauteuil que tant d'autres camarades eussent occupé beaucoup mieux que moi !

Votre Comité a peut-être considéré que les circonstances m'ayant assez longtemps éloigné de vos réunions, mon retour, ce soir, était un peu celui de l'Enfant prodigue que l'on accueille avec une bienveillance particulière.

Vous avez pensé sans doute aussi que, si je n'avais pas pris part directement à vos travaux, je n'avais pas du moins cessé un seul instant de travailler avec tout ce que je puis avoir de cœur et d'énergie à une œuvre qui nous est commune : Je veux dire la prospérité et la grandeur de notre vieille Ecole.

Et maintenant, pour répondre à l'invitation qui m'a été faite par notre aimable Président, il faut que je vous parle de l'Industrie chimique.

Aussi bien, cette Industrie chimique subit en ce moment une évolution tout à fait remarquable et il se trouve qu'à cette évolution l'Industrie houillère s'intéresse tout particulièrement .

Comme l'indiquait tout à l'heure à grands traits notre Président, deux grandes questions dominent cette évolution : d'abord la question de l'azote, dont l'heureuse solution éloigne pour l'Humanité le spectre de la famine. D'autre part, la question des carburants synthétiques par laquelle on cherche à résoudre un des aspects les plus modernes du problème de l'énergie.

Dans les deux cas, par l'application des théories les plus récentes de la physico-chimie, on est arrivé à produire les composés de l'azote ou les carburants liquides en employant comme matières premières des substances extrêmement communes comme l'air, l'eau, le charbon.

De ces substances, une seule même a une réelle valeur, c'est le charbon. Et vous voyez tout de suite comment la solution de ces grandes questions a pu intéresser l'Industrie houillère.

L'Industrie houillère détient la matière première. Elle possède d'autre part des cadres, des capitaux qui lui permettent d'aborder la mise en œuvre d'industries nouvelles nécessitant des immobilisations considérables.

Enfin les Charbonniers ont vu dans les fabrications nouvelles un moyen de valoriser le charbon; et cette considération n'a sans doute pas été la moins importante à une époque où se font sentir d'une manière de plus en plus vive les menaces de concurrence internationale.

La question de l'Azote

Considérons tout d'abord la question de l'azote. Pendant de longues années, la principale source d'azote utilisable mise à notre disposition soit pour les engrais, soit pour les explosifs, a été le Nitrate de soude du Chili. Nous avons puisé largement dans ces réserves naturelles qui n'existent que dans une région unique du globe, sans nous soucier de leur épuisement. Puis, un jour est venu où l'on a considéré d'un peu plus près l'importance des gisements du Chili et l'on s'est rendu compte que leur durée ne serait plus indéfinie. C'est alors qu'est né ce que l'on appelle le problème de l'azote.

On a cherché par divers moyens à fixer l'azote contenu dans l'atmosphère en quantité pratiquement illimitée. Trois solutions ont été successivement proposées.

La première consiste à fixer l'azote sur l'oxygène de l'air : c'est le procédé de l'arc électrique.

La seconde consiste à fixer l'azote sur le carbure de calcium de façon à obtenir la cyanamide. Celle-ci, comme on le sait, donne immédiatement au contact de l'eau de l'ammoniaque.

Le troisième procédé consiste à fixer l'azote sur l'hydrogène de façon à obtenir directement l'ammoniaque.

La première de ces solutions, celle que l'on appelle le procédé de l'Arc, n'est au fond que la réalisation industrielle d'une idée qui se trouvait incluse dans la vieille expérience de Cavendish (1781). Mais, de l'expérience de Cavendish, on n'avait rien tiré pendant plus d'un siècle. Il a fallu le développement de la théorie des équilibres chimiques pour qu'on pût préciser les conditions de formation des oxydes de l'azote.

C'est en 1896 que l'illustre savant genevois Philippe Guye, précisait clairement ces conditions de formation, telles qu'on pouvait les déduire des lois physico-chimiques. Il montrait la nécessité d'une température élevée, l'indifférence du phénomène à la pression et surtout la nécessité d'un refroidissement extrêmement rapide des gaz afin de conserver l'oxyde azotique formé à haute température et d'éviter sa décomposition réversible pendant le refroidissement.

Peu d'annéees après, en 1903, un physicien norvégien, Birkeland, réussissait à trouver une forme d'arc électrique qui remplissait complètement les conditions posées; et, en peu de temps, grâce à l'appui et à la ténacité du financier norvégien Eyde, la nouvelle industrie norvégienne de l'azote était créée. Elle devait se développer rapidement grâce aux immenses réserves d'énergie hydrauliques de la Norvège.

Mais son essor aura été de courte durée.

Le procédé conduit, en effet, à un véritable gaspillage d'énergie.

On s'est rendu compte que la même quantité d'énergie permettait de fixer quatre fois plus d'azote sous forme d'ammoniaque, facile à transformer en acide nitrique.

Les installations de Soulom, dans les Pyrénées françaises, ont été transformées de cette manière, il y a quelques années déjà, par la Société des Engrais Composés et Azotés.

Tout récenunent, à la suite d'un accord intervenu entre la Société Norvégienne de l'Azote et l'I. G., le grand trust allemand, les installations norvégiennes ont subi la même transformation.

La solution qui triomphe aujourd'hui dans le problème de la fixation de l'azote, c'est donc la fabrication de l'ammoniaque synthétique.

La réalisation industrielle de la combinaison directe de l'azote et de l'hydrogène avait, elle aussi, été considérée comme impossible pendant près d'un siècle et, là encore, la solution est résultée tout naturellement du progrès des idées générales sur les équilibres chimiques.

La première indication importante fut donnée en 1901 par Henry Le Chatelier, notre Maître à tous. Et je suis heureux de saluer son nom dans cette Ecole qu'il a si profondément illustrée.

Ce nom, Messieurs, domine toute l'évolution nouvelle de la chimie. L'influence de Le Chatelier sur les ingénieurs français a été considérable. Plus encore, peut-être, a été celle qu'il a exercée à l'étranger. Haber, par exemple, le père des procédés actuels de fabrication de l'ammoniaque synthétique, se rattache plus directement par ses conceptions aux idées de Le Chatelier qu'à celles de Nernst et des autres savants allemands.

Le Chatelier s'était clairement rendu compte que la synthèse de l'ammoniaque devait se rattacher aux équilibres chimiques dont il avait si lumineusement formulé les lois. C'est en partant de ces lois qu'il avait prédit l'influence favorable de la pression. Il avait même entrepris à ce sujet au laboratoire de l'Ecole des expériences qui furent interrompues brusquement par un accident.

La question fut reprise peu de temps après par Haber. Le premier travail de Haber date de 1904. En opérant à la pression ordinaire avec un catalyseur, Haber avait obtenu une réaction réversible, mais l'équilibre atteint ne correspondait qu'à des proportions infimes d'ammoniaque.

Une polémique s'étant élevée entre Haber et Nernst au sujet des résultats obtenus, l'un et l'autre entreprirent des essais à pression élevée et on put constater immédiatement l'amélioration considérable des résultats obtenus.

Haber, soutenu par la Société Badoise. devait d'ailleurs poursuivre ses expériences pendant plusieurs années avec une méthode et une sagacité qui en font un des plus beaux Monuments de la Science chimique.

En 1908, les déductions essentielles que l'on pouvait tirer des expériences de Haber donnaient lieu à un Brevet célèbre où l'on trouvait clairement exposés tous les principes qui devaient être appliqués ultérieurement par les divers inventeurs dans la fabrication synthétique de l'ammoniaque.

Les bases de la nouvelle industrie étaient ainsi posées. Et, malgré le scepticisme des industriels et des savants qui ne croyaient pas à la possibilité de réaliser industriellement une opération se développant à une pression et à une température aussi élevées, la Société Badoise n'hésitait pas, sous la direction du professeur Bosch, à entreprendre la mise au point industrielle du procédé.

Cette réalisation, effectuée sans bruit dès le début de la guerre, devait jouer pendant celle-ci un rôle capital.

Il ne faut pas oublier que, jusque-là, la totalité de l'azote servant à la fabrication des explosifs provenait pratiquement du Nitrate du Chili. Les Allemands en avaient accumulé des réserves assez importantes. Mais dès qu'il devint certain que la guerre devait se prolonger, avec l'effroyable consommation de munitions que vous connaissez, les Alliés furent convaincus que les réserves allemandes de nitrate seraient bien vite épuisées, et, comme le blocus rendait impossible tout réapprovisionnement important, on croyait voir dans la disette de nitrate une des raisons les plus décisives de l'épuisement rapide des Allemands.

La réalisation industrielle du procédé Haber-Bosch à l'usine d'Oppau devait permettre aux Allemands de déjouer ces pronostics et, grâce à cette fabrication, qui se développa pendant toute la guerre et qui fut à peine troublée par l'aviation alliée, les Allemands furent en mesure d'assurer complètement leur approvisionnement en explosifs.

Par un singulier et cruel retour des choses, la guerre sous-marine faillit même renverser la situation et mettre dans le plus grand péril l'alimentation des alliés en nitrate.

Le nitrate du Chili arrivait en Europe par des voiliers qui passaient par le cap de Bonne-Espérance. Pour faciliter la protection de ces voiliers, on groupait un certain nombre d'unités que l'on faisait naviguer de conserve et des convoyeurs allaient prendre les groupes de voiliers à l'arrivée dans les eaux européennes. Or, un certain jour de 1917, les voiliers attendaient au large des Açores l'arrivée des contre-torpilleurs qui devaient les convoyer lorsqu'ils furent surpris par des sous-marins allemands qui les coulèrent jusqu'au dernier.

L'émotion fut très vive chez les Alliés et on se préoccupa à ce moment d'organiser coûte que coûte sur notre territoire une fabrication synthétique de l'acide nitrique. C'est à peine si l'on savait ce que faisaient les Allemands à Oppau et, pour parer au plus pressé, on décida d'installer des fabriques de cyanamide. Celle-ci devait être transformée en ammoniaque et l'ammoniaque lui-même en acide nitrique.

La production de ces usines nouvelles, édifiées à la hâte, n'avait pas encore commencé au moment où l'on signa l'armistice. Entre temps on avait résolu la question provisoirement d'une autre façon, en faisant venir des Etats-Unis des explosifs et poudres tout préparés.

Ces incidents dramatiques avaient porté leurs fruits et, après la guerre, la plupart des pays comprenaient la nécessité impérieuse d'organiser chez eux des industries nationales de produits azotés synthétiques afin de garantir en toutes circonstances l'indépendance de leur alimentation en azote.

Depuis la guerre, à côté du procédé Haber-Bosch utilisé par la Société Badoise, et maintenant par l'I G, d'autres procédés sont apparus qui appliquent les mêmes principes généraux, mais dans des conditions sensiblement différentes au point de vue de la pression de marche, ce qui entraîne des modifications importantes de l'appareillage.

Tout d'abord, le procédé Claude où, poussant beaucoup plus loin que la Badische l'avantage qui résulte de l'élévation de la pression, on porte la pression de marche aux environs de 1.000 atmosphères. Puis le procédé Casale, né en Italie, et dans lequel, sans prétention à l'originalité et en prenant à l'un et à l'autre procédé ce qu'ils paraissaient avoir de plus avantageux, on s'est surtout proposé de réaliser une fabrication simple et économique. Dans ce procédé, qui s'est surtout développé en France, la pression de marche est d'environ 800 atmosphères.

En somme, à l'heure actuelle, on peut considérer comme pratiquement résolu le problème de la fabrication synthétique de l'ammoniaque.

Reste à abaisser le prix de revient, de façon à permettre aux procédés synthétiques de lutter contre les producteurs de nitrate du Chili qui, après avoir réorganisé sérieusement leurs installations, manifestent la plus ferme volonté de vivre.

Dans cette lutte pour l'abaissement du prix de revient, il apparaît qu'avec les prix actuels il n'y a plus grand'chose à gagner sur les frais de synthèse.

Ces frais de synthèse ne représentent pas beaucoup plus de 10 % du prix du kilog d'azote fixé sous forme d'engrais, ce qui soit dit en passant, réduit beaucoup l'importance que l'on attache quelquefois au choix du procédé de synthèse, de la pression de réaction, etc.

La partie la plus importante du prix de revient est représentée d'une part par l'hydrogène et d'autre pari par le prix du support solide que l'on doit donner à l'azote avant de le livrer à l'agriculture.

En ce qui concerne particulièrement la question du support, la solution la plus fréquemment employée, à l'imitation de ce que l'on fait depuis longtemps pour l'ammoniaque des cokeries et des usiues à gaz, consiste à fixer l'azote sous forme de sulfate d'ammoniaque.

Etant donné le prix élevé de l'acide sulfurique, cette transformation double le prix du kilog d'azote.

L'acide sulfurique ainsi associé à l'azote exerce d'autre part sur le sol une action nuisible en le décalcifiant, et cette action devient rapidement redoutable dans les sols acides ou peu calcaires.

On fait le même reproche à l'utilisation du support chlorhydrique.

Aussi, pour faciliter la vente de l'ammoniaque synthétique, on s'est résolu dans bien des cas à le transformer en acide nitrique, ce qui se fait simplement par combustion dans l'air en présence du catalyseur platine. L'acide nitrique ainsi obtenu est fixé par la chaux ou la soude.

Cette solution, qui s'est particulièrement développée en France, a l'avantage d'offrir l'azote à l'agriculteur sous une forme de choix, à laquelle il est depuis longtemps habitué. Elle assure d'autre part, en cas de besoin, à la Défense Nationale la fourniture de l'acide nitrique nécessaire pour la fabrication des explosifs.

On a cherché à faire mieux encore et l'on s'est efforcé de donner à l'azote un support qui soit lui-même un engrais : acide phosphorique ou potasse.

On est ainsi amené à la formule des engrais composés, qui sont formés de mélanges de nitrate de chaux, de nitrate d'ammoniaque, de phosphate d'ammoniaque, de phosphate de potasse, etc.

Si nous considérons, par exemple, le phosphate d'ammoniaque, qui a fait beaucoup parler de lui depuis quelque temps et qu'on s'efforce de fabriquer d'une façon économique par divers moyens, sans qu'on puisse dire que la question soit vraiment au point : 100 kilogs de phosphate d'ammoniaque contiennent la même quantité d'éléments fertilisants que 100 kilogs de sulfate d'ammoniaque plus 350 kilogs de superphosphate, soit au total 450 kilogs d'engrais sous forme ancienne. On conçoit immédiatement les économies proportionnelles que l'on peut faire sur les frais de transport, de manutention et d'épandage. On trouve même l'avantage d'assurer un certain équilibre entre l'emploi des différents engrais essentiels. On reproche, par contre, aux engrais composés de constituer une solution omnibus plus ou moins acceptable par tout le monde, mais ne convenant exactement à personne.

Le problème de l'Hydrogène

Mais le problème le plus important à résoudre reste toujours le problème de l'hydrogène, que l'on retrouve d'ailleurs maintenant dans la plupart des grandes fabrications synthétiques.

La source naturelle de l'hydrogène, c'est l'eau, et c'est à partir de l'eau qu'on extrait l'hydrogène dans la plupart des procédés industriels.

Le procédé le plus simple, c'est l'électrolyse, et il a l'avantage de donner un hydrogène très pur. Malheureusement, c'est un procédé très coûteux qui ne peut constituer une solution industrielle, sauf dans quelques cas particuliers : lorsque l'énergie électrique est particulièrement bon marché, c'est ce qui arrive en Norvège, ou encore aux heures creuses de certaines centrales, ou bien lorsque l'hydrogène constitue le sous-produit d'une autre fabrication comme celle de la soude électrolytique.

Un deuxième procédé consiste à extraire l'hydrogène de l'eau en faisant absorber l'oxygène par le fer. C'est le vieux procédé de Lavoisier et du général Meusnier, qui avait été utilisé dès 1788 pour gonfler les ballons militaires.

Pendant bien longtemps ce procédé n'a plus figuré que dans les joyeuses chansons des « Taupins ». On l'a remis en honneur depuis quelques années en le perfectionnant quelque peu. Le perfectionnement principal a porté sur la régénération du fer. On a d'abord employé à cet effet du gaz à l'eau, comme dans le procédé Lane ou comme dans le procédé Messerchmidt, qui était utilisé pendant ]a guerre par les Allemands pour la préparation de l'hydrogène avec lequel on gonflait les saucisses.

La Société Pechiney a eu, il y a quelques années, l'heureuse idée de remplacer le gaz à l'eau, qui est un gaz assez cher, par le gaz de four à coke, qui se trouve assez souvent sans emploi rémunérateur sur les fours à coke. Ce dernier procédé permet une fabrication simple et robuste, et il a été mis en service dans un certain nombre de mines françaises telles que Dourges, Anzin, Roche-la-Molière.

Un procédé beaucoup plus employé est celui qui consiste à absorber l'oxygène de l'eau par le carbone employé sous forme de coke. Le gaz à l'eau ainsi obtenu est transformé, par action de la vapeur d'eau en présence d'un catalyseur, en un mélange de gaz carbonique et d'hydrogène d'où il est facile de tirer l'hydrogène. On produit en même temps du gaz carbonique pur, ce qui dans bien des cas est loin d'être sans intérêt. L'hydrogène obtenu doit subir une purification spéciale pour le débarrasser de l'oxyde de carbone.

Ce procédé, qui est connu sous le nom de procédé Bamag, est employé en fait dans toutes les grandes installations d'ammoniaque synthétique, comme celles de l'I.G. à Oppau et à Mersebourg, celle de l'I. C. I. à Billingham, celle de l'Etat français à Toulouse. C'est lui qui est prévu également dans la grande installation de Hopewell, faite par l'Allied, aux Etats-Unis. En somme, plus des trois quarts de l'hydrogène employé à la fabrication de l'ammoniaque synthétique sont obtenus par ce procédé.

Au lieu de faire directement appel à l'hydrogène de l'eau, on peut songer enfin à aller chercher l'hydrogène dans les hydrocarbones comme le méthane ou le gaz de distillation de la houille. On utilise de plus en plus à ce point de vue les gaz de fours à coke. L'hydrogène représente environ la moitié en volume du mélange gazeux constituant les gaz de fours à coke.

On a eu naturellement l'idée d'extraire l'hydrogène de ce mélange par liquéfaction fractionnée, mais on a été assez longtemps effrayé par la complexité du mélange gazeux. C'est en 1916 qu'un ingénieur russe, nommé Bronn, résolut ces difficultés et indiqua clairement les principes de la méthode à suivre pour effectuer l'extraction de l'hydrogène. Il montra également la possibilité de retirer du mélange toute une série de gaz intéressants, tels que le méthane, l'éthylène, l'éthane, etc..

Des installations ont fourni aux cokeries une nouvelle utilisation fractionnée aux mines de Béthune par Georges Claude, avec un plein succès. Depuis, les installations de ce genre se sont multipliées. Le gaz de four à coke, dans bien des cas, est pour elles extrêmement intéressante.

A l'heure actuelle, les cokeries carbonisent environ 10 millions de tonnes de houille avec une production de 3 milliards de mètres cubes de gaz. La moitié de ce gaz est employée au chauffage des fours à coke, la plus grande partie du reliquat est employée à la production de l'énergie électrique, au chauffage des fours métallurgiques ou des fours de verrerie ou vendue directement comme gaz d'éclairage.

Il reste environ 300 millions de mètres cubes qui sont disponibles et qui peuvent être affectés à la production de l'hydrogène.

Cette quantité de gaz pourrait être sérieusement augmentée si le chauffage des fours était effectué non plus avec du gaz de four à coke, mais avec du gaz de gazogène. Mais ce remplacement nécessiterait la transformation d'un grand nombre d'installations actuelles de fours à coke. Il serait naturellement nécessaire que le gaz de gazogène soit produit d'une façon très économique, par exemple en utilisant les combustibles de peu de valeur que l'on trouve en abondance sur le carreau des mines.

A l'heure actuelle, la plupart des usines privées françaises fabriquant de l'ammoniaque synthétique, et qui se rattachent à des sociétés houillères, utilisent le gaz de four à coke; leur production atteindra bientôt une centaine de tonnes d'azote par jour. Si l'on ajoute à cette production, la production prochaine de l'usine de Toulouse, on arrive à un total de 200 tonnes par jour. C'est un chiffre déjà intéressant, puisqu'il conduit à une production annuelle de 72.000 tonnes, ce qui représente à peu près la moitié de la consommation française.

Mais ce chiffre est encore bien faible si on le rapproche de la production allemande, qui est de 1.600 tonnes par jour. Grâce à cette production, l'Allemagne est arrivée non seulement à satisfaire sa consommation annuelle de 390.000 tonnes, mais encore à exporter 200.000 tonnes d'azote.

La Chimie des Hautes Pressions

Dans le développement de l'industrie de l'ammoniaque synthétique que nous venons d'esquisser rapidement, on voit clairement se manifester l'importance du travail à haute pression qui était jusqu'ici à peu près inconnu de l'industrie chimique.

L'intérêt de ces hautes pressions se rencontre toutes les fois que l'on utilise des réactions se faisant avec contraction, et tel était le cas dans la synthèse de l'ammoniaque.

Nous avons vu que pour cette fabrication, la Société Badoise n'avait pas hésité à employer dès le début des pressions de 200 atmosphères. Depuis, on s'est habitué à l'emploi de pressions notablement plus élevées. Georges Claude a rendu un très grand service à l'industrie chimique en démontrant la possibilité d'employer sans difficultés sérieuses des pressions de l'ordre de 1.000 atmosphères.

Cette technique des hautes pressions, combinée avec celle des catalyseurs, a permis d'ailleurs d'aborder depuis quelques années toute une série de fabrications nouvelles. C'est ainsi que l'on est en train de constituer au départ d'éléments très simples comme le charbon, l'oxyde de carbone, le gaz carbonique, l'eau, l'hydrogène, un grand nombre de fabrications organiques synthétiques qui s'exécuteront sur un schéma tout à fait analogue à celui de la fabrication de l'ammoniaque synthétique.

Il y a des chapitres entiers de la chimie organique qui sont ainsi en voie de rénovation complète avec une très grande simplification de travail.

Le Problème des Carburants Synthétiques

Parmi ces fabrications organiques nouvelles, l'une des plus importantes est celle des carburants synthétiques.

Le problème des carburants synthétiques est encore un problème dont la grande guerre a démontré l'importance exceptionnelle.

Le développement prodigieux de l'automobilisme et de l'aviation, la motorisation de l'armée et de l'agriculture ont augmenté considérablement nos besoins en carburants liquides. Or nous vivons sur des ressources naturelles en pétrole qui sont malheureusement très limitées. Si le rythme actuel de l'accroissement de la consommation se maintient, on peut prévoir l'épuisement des gîtes connus vers 1950. D'où la nécessité impérieuse d'envisager d'ici là la production artificielle des combustibles liquides, par exemple, à partir des combustibles solides.

Abstraction faite de la question de l'épuisement des gîtes, la solution du problème offre d'ailleurs de toute évidence pour tous les pays pauvres en pétrole un intérêt considérable aussi bien au point de vue politique qu'au point de vue économique.

Sans insister sur ces questions d'ordre général, je voudrais simplement vous donner quelques indications sur les voies par lesquelles l'Industrie chimique a abordé le problème de la fabrication synthétique des carburants.

Un premier groupe de recherches a été effectué en partant comme matière première des produits de gazéification des combustibles et principalement de l'oxyde de carbone. En faisant réagir l'hydrogène sur l'oxyde de carbone en présence de catalyseurs appropriés et en faisant varier la pression, il est possible d'obtenir toute une gamme de produits.

A la pression atmosphérique, au-dessus de 300°, on obtient régulièrement du méthane : c'est la réaction célèbre de Sabatier, dont on avait espéré un moment tirer un parti industriel important. A température plus basse et avec le catalyseur fer-cobalt, on peut, comme l'ont montré récemment Fischer et Tropsch, obtenir toute une série d'hydrocarbures de poids moléculaire de plus en plus élevé. Malheureusement les rendements sont assez faibles et on obtient une proportion importante de paraffines solides.

Sous pression, le caractère de la réaction change totalement et on obtient des produits oxygénés où il est possible par un choix convenable du catalyseur de faire prédominer les alcools, par exemple le méthanol et les alcools supérieurs.

La synthèse du méthanol est entrée rapidement dans le stade industriel. La première réalisation à grande échelle a été effectuée par la Société Badoise dès 1923. Des installations sont actuellement en cours de réalisation en France, d'une part dans le groupe Courrières-Kuhlmann par le procédé Patart et, d'autre part, à Lens, par le procédé de la Société Nationale de Recherches sur les Combustibles, étudié sous la direction de M. Audibert.

Le méthanol et les alcools supérieurs paraissent avoir surtout de l'importance comme solvants. On avait fondé de grandes espérances sur le méthanol-carburant, mais à ce point de vue, en raison de son prix de revient élevé et de son pouvoir calorifique médiocre, le méthanol devra probablement céder le pas aux hydrocarbures que l'on peut obtenir par hydrogénation directe.

Les procédés qui viennent d'être envisagés au départ de l'oxyde de carbone ont l'avantage d'employer des matières gazeuses relativement pures qui peuvent être obtenues à partir de n'importe quel combustible carboné.

Mais, par contre, ces procédés paraissent donner lieu à une objection de principe : lorsqu'on se propose, en partant de combustibles, de fabriquer des hydrocarbures liquides par hydrogénation, il ne paraît pas très rationel de commencer par oxyder tout le carbone en l'amenant à l'état d'oxyde de carbone, et d'être ensuite obligé de réduire ce composé oxygéné par l'hydrogène qui constitue une matière première coûteuse.

A ce point de vue, le second groupe de procédés paraît plus rationnel. Il consiste à hydrogéner directement les combustibles solides comme la houille ou les lignites ou les produits liquides comme les goudrons et les brais, etc.

L'idée première des procédés d'hydrogénation directe se trouve dans une expérience célèbre de Berthelot, qui date de 1870. Berthelot, en faisant agir de l'acide iodhydrique sur du charbon en tube scellé réussit à le transformer à peu près complètement en hydrocarbures liquides.

Mais l'acide iodhydrique est un réactif cher et il n'était pas possible de tirer de là une application industrielle. L'idée essentielle a été reprise peu de temps après la guerre par Bergius. Au cours de recherches sur le mode de formation de la houille,Bergius réussit à obtenir, sous une pression de 150 kilogs et à une température variant entre 400 et 450°, une fixation directe, non plus de l'hydrogène naissant, mais de l'hydrogène libre.

Le procédé de Bergius a été suivi avec une attention passionnée dans tous les pays. On avait contesté au début la réalité même de la fixation de l'Hydrogène dans les conditions où opérait Bergius. Le fait est aujourd'hui bien établi. Par contre, il semble bien que le procédé Bergius, au moins sous la forme qu'on lui connaît, ne permette pas d'aboutir immédiatement à une fabrication industrielle des carburants.

En utilisant les travaux de Bergius, l'I. G. a franchi une seconde étape très importante. Dans ses usines de Mersebourg, l'I. G. traite par hydrogénation les lignites exploités sur place dans des gisements à ciel ouvert. Elle a monté depuis deux ans une fabrication très importante d'essence synthétique; la production annuelle atteint actuellement 70.000 tonnes et on annonce qu'elle atteindra 250.000 tonnes à la fin de l'année 1929.

A Mersebourg, l'hydrogénation du lignite comporte deux stades successifs. Dans un premier stade, qui ressemble dans ses grandes lignes à une opération Bergius normale, le lignite pulvérulent mélangé à de l'huile lourde est soumis, à une température d'environ 450° et sous une pression de 200 atmosphères, à l'action de l'hydrogène.

Les hydrocarbures gazeux produits dans ce premier stade sont alors soumis à une deuxième hydrogénation effectuée sous une pression et sous une température similaires, mais cette fois en présence d'un catalyseur.

On a longtemps hésité, semble-t-il, entre la formule qui vient d'être décrite et une autre formule dans laquelle la première opération type Bergius serait remplacée par une distillation du lignite à basse température, les goudrons primaires obtenus dans cette distillation subissant seulement le deuxième stade, c'est-à-dire l'hydrogénation en présence d'un catalyseur.

Mais, quoi qu'il en soit, il paraît certain maintenant que la question de la fabrication synthétique des carburants liquides a franchi la période la plus difficile. On peut être assuré de voir dans un avenir très prochain se développer cette fabrication dont l'intérêt est capital, pour l'avenir de l'industrie chimique.

Il semble établi que les procédés étudiés à Mersebourg peuvent s'appliquer à la plupart des houilles aussi bien qu'aux lignites. Dans l'un et l'autre cas, le rendement paraît devoir être de l'ordre de 500 kilogs d'essence par tonne de combustible.

Le prix de revient paraît s'établir, d'après ce que l'on annonce, à la parité des prix d'importation de l'essence d'Amérique. Dans ce prix de revient, l'hydrogène intervient pour une part au moins aussi grande que dans la fabrication de l'ammoniaque synthétique. Les frais de fabrication sont naturellement assez considérables.

La technique ressemble dans ses grandes lignes à celle de la fabrication de l'ammoniaque synthétique, mais avec quelques difficultés supplémentaires tenant au fait qu'il faut faire circuler dans les appareils sous pression (appareils de catalyse, échangeurs, etc..) non seulement des gaz, mais encore des matières solides ou pâteuses.

Le procédé se simplifie beaucoup lorsqu'on traite par hydrogénation, non plus des combustibles solides comme les lignites ou les houilles, mais des produits liquides et tout simplement les huiles brutes de pétrole.

On arrive dans ce cas à transformer le produit brut en essence d'une façon à peu près intégrale, avec une très grande amélioration par rapport aux procédés anciens de cracking.

C'est sans doute sous cette forme que les nouveaux procédés d'hydrogénation recevront tout d'abord l'application industrielle la plus développée. Dès maintenant, l'I. G. paraît d'accord avec la Standard Oil et des conversations analogues sont actuellement en cours pour une application en France.

Mais il ne faut pas oublier que le problème technique de la transformation des combustibles solides en carburants liquides est, dès maintenant, résolu.

Il est possible que les procédés actuellement connus ne reçoivent pas immédiatement une application étendue parce qu'ils ont vu le jour à un moment où la surproduction du pétrole naturel est particulièrement intense. Mais cette situation spéciale ne durera pas. La surproduction aura même finalement pour résultat d'accélérer l'épuisement des gîtes naturels. Il est rassurant pour l'Humanité de penser que nous pouvons envisager cette échéance sans trop d'appréhension et sans craindre de voir annihiler les remarquables applications auxquelles a donné lieu l'emploi des carburants liquides.

Par ailleurs, la mise en application des procédés d'hydrogénation, même à échelle réduite, permettra aux vieux pays d'Europe, que la nature a si mal dotés en pétrole naturel, de sauvegarder l'indépendance de leur approvisionnement en combustibles liquides.

Les indications rapides que j'ai pu vous apporter ce soir dans cet exposé déjà bien long vous ont donné, je l'espère, une idée du prodigieux développement que l'Industrie chimique est en train de prendre.

Comme nous l'avons vu, cette évolution intéresse au premier chef l'Industrie houillère.

Elle intéresse aussi notre Ecole.

Dans cette maison, on a toujours tenu, avec beaucoup de sagesse, à garder à la chimie une place de choix.

D'autre part, la formation scientifique très poussée de nos élèves les met à même de profiter pleinement d'un enseignement chimique approprié aux nécessités actuelles et par conséquent d'un enseignement où l'on n'hésite pas à faire largement appel à la thermodynamique ainsi qu'aux théories les plus avancées de la science physico-chimique.

Pour toutes ces raisons, nos jeunes camarades sont appelés à jouer un rôle de premier plan dans le développement des industries chimiques : aujourd'hui dans les industries de la fiaxation de l'azote, déjà en pleine voie de réalisation; demain, dans la fabrication des carburants synthétiques que l'on entrevoit à l'horizon.

Vous permettrez à un de leurs Professeurs qui les suit tous les jours de toute son affectueuse sympathie, de vous apporter ici l'assurance que, dans ces conjonctures nouvelles, nos jeunes Camarades, comme leurs Anciens, seront toujours largement à la hauteur de leur tâche et qu'ils maintiendront ferme la vieille réputation de notre Ecole.

Cette magistrale conférence produit la plus grande impression et son auteur est longuement applaudi.